미국 플로리다의 습도는 진짜 장난이 아닙니다. 리뷰 당시 산불이 크게 나서 매우 건조했던 캘리포니아주에서 비행기를 타고 플로리다 공항에 내리니 70프로 넘는 습도 때문에 마치 사우나에 있는 느낌이었습니다. 현지인들은 청바지를 입어도 큰 문제없다지만 저 같은 외부인은 반바지가 필수품 같더군요.

올랜도 다운타운에서 우버 택시를 타고 JH오디오 본사로 가는 길은 어렵지 않았습니다. 친절한 운전기사님 덕분에 꽤나 즐거웠지만 계속 반복되는 백스트리트 보이즈의 노래 때문에 차 디스플레이를 자꾸 쳐다봤지만요.. 놀랍게도 전곡은 CD로 재생하고 계시더군요. 대게 남성 밴드 팬들이 앨범 전체를 구매하는 경우는 없는데 아마도 엄청난 팬인가 싶습니다. 잠시 후 111 West Jefferson가에 위치한 붉은 벽돌 건물에 위치한 본사에 도착했습니다.

JH오디오는 언제나 핫한 브랜드였습니다. 창립자이자 인이어에 처음으로 밸런스드 아마추어 드라이버를 적용한 제리 하비 (Jerry Harvey)씨는 반 헤일런 (Van Halen)과 같이 일하기도 했습니다. Ultimate Ears에서 본인의 이름을 딴 JH오디오에 이르기까지 고해상도 커스텀 인이어 모니터 부분에서 개발 및 생산에 관여했으며 그 명성은 굳이 말하지 않아도 아실 겁니다. 그렇다면 음악의 메카라 불리는 LA나 뉴욕 또는 내쉬빌이 아닌 플로리다 중앙에 자리를 잡았을까요? 한가지 주목할 점이 있다면 제리 하비는 항공업계용 음향 제품을 생산했으며 (제리 하비도 조종사 자격증이 있습니다) 이 분야에서는 플로리다가 제일 제격이기 때문입니다. 하지만 현재의 JH오디오는 조금 다른 방향인 아티스트 관련 제품을 생산하고 대리점을 운영하고 있습니다.

제가 방문하자 리셀러 어카운트 매니저인 Tyler Guest씨가 바로 응대를 해줬습니다. 곧바로 최고운영책임자인 Shawn Bassett씨와 제리 하비의 딸이자 최고재무관리자인 Jaime Harvey씨가 반겨주었습니다. 분위기는 경직됨 없이 자유 분방했지만 비즈니스에 관해서는 전문성이 돋보이게 진지한 분위기였습니다. Tyler Guest씨는 기술자로 시작해 현재 전체 제작 과정에서 매우 중요한 부분을 담당하는 위치에서 일하고 있습니다. JH오디오는 건물 3층을 사용하며 사무실과 배송, 창고, 수리, 커스텀 튜닝 파트를 나눈 배치였습니다. 비즈니스의 많은 부분이 커스텀 이어폰 파트에 치중되어 있지만 DAP 제조사인 Astell & Kern과 협력을 통해 유니버설 제품도 생산하고 있습니다.

가장 큰 회의실은 수많은 기술자들이 일하고 있는 랩 맞은편에 위치하고 있었습니다. 내부 한쪽 면에는 JH의 상징인 매우 큰 “플라이 걸”이 위치하고 있었으며 반대편은 배송 및 랩의 나머지 부분과 연결이 되는 구조입니다. 경쟁사와는 다르게 JH오디오는 아직 귓본을 스캔으로 진행하는 과정을 완전히 도입하지 않은 회사입니다. 여전히 핑크색의 끈적끈적한 실리콘 재질을 통한 전통적인 방식을 고수하고 있습니다. 그 이유로 수많은 고객의 귓본을 보관하기 위한 공간이 필요하게 되었습니다. Guest씨에 의하면 현재 스캐닝 기술에 100프로 만족을 하지 못하고 있기 때문에 스캐닝을 통한 귓본 채집은 아직 초기단계에 있다고 말합니다. 이 수많은 귓본을 전부 보관하는 것은 한계가 있기 때문에 귓본을 평생 보관하지는 않습니다.

귓본은 몇 년이 지나면 크기가 줄어들며 그 사이에 사용자의 귀 형태 또한 살짝 바뀔 수 있기 때문에 이어폰의 완벽한 핏을 매우 중요하게 생각하는 비즈니스상 사용자의 귓본을 받으면 3D 스캐너를 통해 귓본을 디지털화 시킵니다. 가장 최신 유니버설 제품인 Layla AION에는 3D 프린트 기술을 통한 하우징이 도입되어 그 안에 드라이버와 사운드 채널을 심었습니다. 하지만 커스텀 쉘 같은 경우 여전히 아크릴을 틀에 부어 제작하는 방식이며 반대로 바깥 부분 전체는 3D 프린팅을 통해 제작됩니다. 제 경험상 덜 직감적인 스캐닝 방식과 기존 귓본 채집 방식에 대한 의견은 각각 다 다릅니다. 처음 제품을 받고 핏은 두 방식 모두 좋을 때와 나쁠 때가 있었지만 기존 방식의 귓본 채집으로 제작된 제품의 커널 부분 핏이 전체적으로 더 우수했습니다.

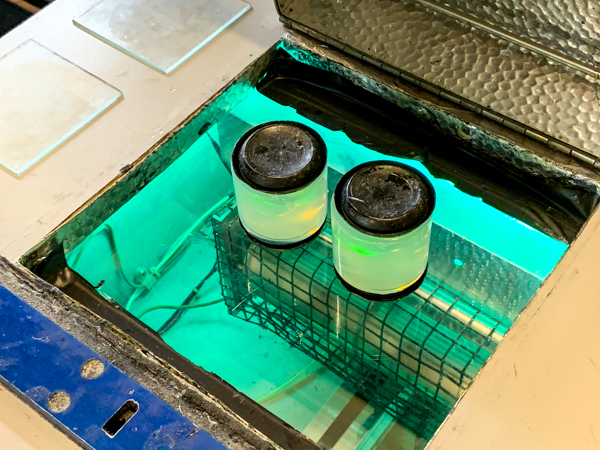

고객의 귓본이 도착하면 필요 없는 부분은 제거하고 부족한 부분은 채워 넣어 고객이 요청한 재질로 제작이 시작됩니다. 대부분의 경우 UV 빛에 노출되면 단단해지는 아크릴 혼합물을 사용합니다. 다듬기부터 시작해 최종 플레이 플레이트 적용에 이르기까지 이 기술은 대부분의 이어폰 제조 과정에서 사용되고 있습니다. 제작 초기 단계에서 이 UV 빛을 통해 바깥쪽은 단단하게, 내부는 액체 재질로 그대로 보존한 상태로 가공이 가능하게 됩니다.

그 다음 내부에 있던 액체 재질을 덜어냅니다. 단단하게 굳은 아크릴을 잘 다듬은 다음, 드라이버와 각종 전자 부품을 설치하는 스테이션으로 전달합니다.

부품을 설치하고 조립 제조하는 과정에서 제품 주파수의 일정하게 조율해 표준 곡선에 맞추는 작업을 진행합니다. 이 곡선은 모든 제조사에서 기밀로 하는 데이터이기 때문에 이 글을 뿐만 아니라 다른 데서도 찾아볼 수 없을겁니다. 제품의 사운드 체크에서 A-D 변환 (마이크에서 컴퓨터로)에는 포커스라이트의 USB 인터페이스를 사용하며 이어폰 증폭은 Schiit Magni Uber 2를 사용합니다.

개인이 하루에 조립하는 전체적인 양은 제가 투어를 했던 다른 제조사에 비교했을 때 꽤 높은 편입니다. JH오디오의 전체 생산 볼륨을 가늠하기는 어렵지만 커스텀 인이어 비즈니스 분야에서 JH오디오는 꽤 준수한 수준입니다.

JH오디오는 각 모델의 반응곡선에만 집중하는 것이 아닌 페이스 얼라이어먼트에도 많은 신경을 쓰고 있습니다. Freqphase™이라 브랜드화 한 이 기술은 각 커스텀 이어폰의 내의 튜브의 길이가 달라 각 사운드가 동시에 귀속으로 전달되지 못하는 문제를 해결해주는 기술입니다. 최근에는 3D 프린팅 섀시로 발전해 최신 LAYLA AION 유니버설 제품에 도입했습니다. Astell & Kern이 유통하고 있는 LAYLA AION ($3,500)은 현재 가장 얇은 프로파일의 가공한 카본 파이버 쉘이 특징입니다. 이 쉘은 올랜도 본사에서 직접 다르지 않는 몇 안되는 아이템 중 하나입니다.

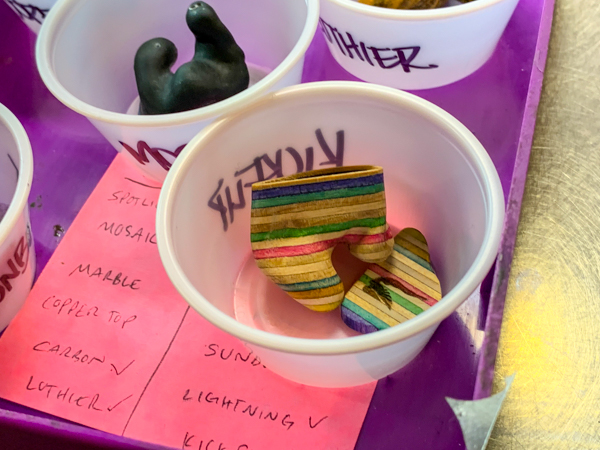

제조 공정 제일 마지막 단계는 페이스 플레이트 장착입니다. JH오디오는 고객이 원하는 어떠한 패턴이나 그림도 모두 훌륭하게 페이스 플레이트에 적용할 수 있는 기술을 보유하고 있습니다.

수많은 아트 중에서 가장 눈에 띄는 옵션은 시그니처 디자인 중 하나인 Kickflip 옵션입니다. 멀티 레이어 구조의 이 아트는 페이스 플레이트뿐만 아니라 전체가 여러 개의 층으로 이루어져 있으며 재활용한 스케이트판을 비롯해 다양한 자재가 사용됩니다.

창의적인 디자인에는 매우 다양하고 흔치 않는 자재들이 사용됩니다. 많은 아티스트들은 지문과 같이 본인만의 제품을 꾸미기 위해서 금이나 은 같이 귀한 금속을 사용하거나 섞어서 아트를 요청하기도 합니다.

저희가 진행했던 제리 하비씨와의 인터뷰를 보시면 현재 R&D의 중요성과 앞으로도 얼마나 중요한지 강조하는 것을 확인하실 수 있습니다. 그가 몇 년간 플레이트를 제작하던 방식에서 중요하고도 많은 변화를 주기 위해 디자인과 기술적인 부분에서 그의 팀과 함께 많은 발전을 도모하고 있습니다. 이제 JH오디오의 랩에서 사용하는 기계는 풀 스팀 방식을 사용하며 핫베드를 통해서 더 자연스러운 아트를 표현이 가능 해졌습니다.

우버 택시를 타고 Top 40 라디오에서 흘러나오는 노래를 들으며 다시 공항으로 향했습니다. 출장이나 여행에 항상 가지고 다니는 JH16는 리뷰 제품이 밀려 있어도 틈틈이 애용하는 제품입니다. 제리 하비와 그의 팀은 제품은 물론이고 비즈니스도 매우 훌륭한 면모를 보이고 있습니다. 값싼 모방품이 넘쳐나는 열악한 커스텀 이어폰 시장의 틈새에서 비즈니스를 하고 있는 JH오디오는 하지만 본인만의 비즈니스 영역을 잘 확보하고 잘 지키고 있다는 면에서 수많은 브랜드 중에서도 성공한 브랜드라고 불릴만 합니다.

관련 소식

📍 매장별 휴무안내 (9월&10월) 📍

🎑 최대 40% 할인! 추석이라 多드림 🎑

Etymotic & Westone Audio OLD & NEW 반납없는 보상판매 이벤트